引言

1935年卡罗瑟斯(W .H.Carothers)研究成功了用己二酸和己二胺缩聚成“尼龙66"聚合物,1936到1937年发现用熔融法纺丝制造尼龙66纤维的技术。1939年底由美国杜邦公司工业化。

1938年德国IG公司施拉克(Schlack)研究成功用单一的己内酞胺为原料用“一氨基己酸作引发剂加热聚合制成聚己内酞胺,1939年进行尼龙6纤维的试验生产。1943年由德国法本公司((Farben)首先工业化,商品名称叫贝纶(Perlonl)o

与此同时,加拿大和法国在美国杜邦公司援助下相继进行了尼龙“的工业生产。日本东洋人造丝公司(即东丽公司)1938年也开始研究尼龙6纤维,于1941年建设中试装置,因战争而中断,直到五十年代初才建成工业装置。

目前尼龙6与尼龙66是聚酰胺纤维的主要品种。

尼龙6、尼龙66简介

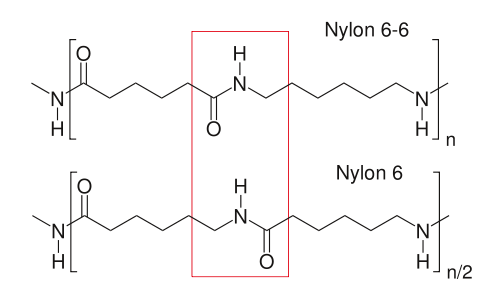

尼龙6,也称为聚己内酰胺。精确地说它并不是一种缩合聚合物,因为它的聚合物中含有所有单体己内酰胺的原子。

尼龙66,其命名源自己二胺和己二酸所含的六个碳原子。在聚合物的链中己二胺和己二酸互相交替,因此与其它聚合物(如蛋白质)不同的是,在尼龙中其酰胺的方向也不断交替。

尼龙6与尼龙66的生产

尼龙66盐缩聚过程为50%水溶液在250-270℃, 16-17公斤/厘米²压力下进行,聚合时间2-3小时,可得到平均聚合度为100的尼龙66聚合物。

尼龙6单体己内酞胺的缩聚首先是在水存在下,加水分解并和分解生成的氨基己酸加合发生开环反应,然后进行聚合。在230-250℃条件下,开环反应需30-40分钟,从加热开始到聚合只需1一1.5小时,3个小时后相对粘度可达到可纺粘度2.2,但要达到平衡却需较长时间,因为在聚合过程中排出水的过程是比较缓慢的。

尼龙6和尼龙66的性能差异

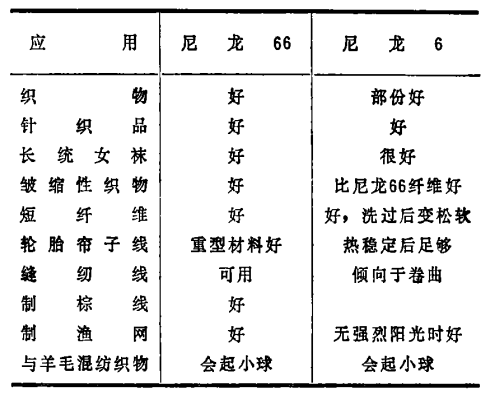

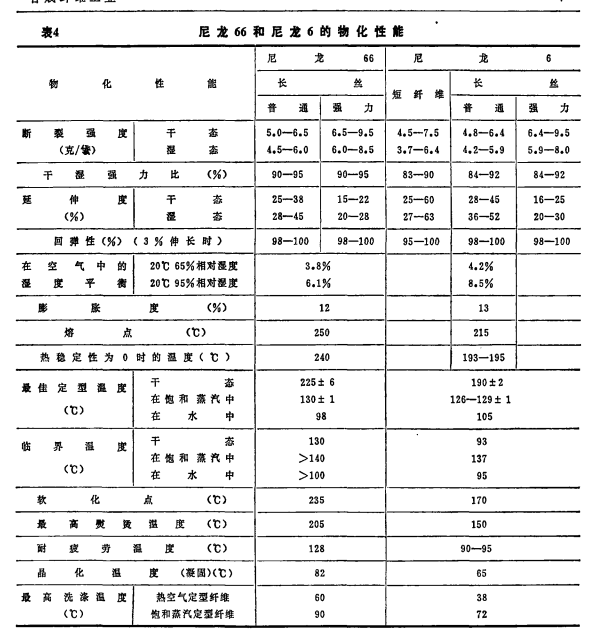

尼龙66纤维和尼龙6纤维在性能和应用上是基本相似的,都可用来纯纺或混纺制成各种衣料和针织品。但尼龙66熔点较高,耐热性较好,所以更适宜于制造耐热应变制品、耐热水洗涤的织物和飞机轮胎帘子线,尼龙66还有较高的弹性模数,也适宜于做多折品和机织物。尼龙6的特点是手感比尼龙66柔软。

尼龙6与尼龙66的经济效益

①尼龙6单体成本更高:己内酸胺所用原材料比尼龙66盐多,因此无论用哪一种生产方法,己内酞胺原料占用的成本都要比尼龙66盐高25%。

②生产总成本一般尼龙66更高:由于硫按回收抵消了一部份原料费用,加之尼龙66盐装置建设费用高于己内酞胺,设备折旧费相对较高,因此生产总成本尼龙66盐反比己内酞胺高15-30 %。由于缩聚过程的脱水反应,在切片生产阶段尼龙66的消耗定额大于尼龙6,而在纺丝阶段则相近。此外,尼龙66盐的价格高于己内酞胺。因此,尼龙66纤维的价格要比尼龙6纤维高10%左右。

③尼龙66的生产流程更长